-

--熱烈祝賀我會聯辦的科普活動被中國科協評為--優秀科普活動

12月21日,中國科學技術協會辦公廳印發《關于對2020年全國科普日有關組織單位和活動予以表揚的通知》(科協辦函普字【2020】158號),江蘇省機械工程學會、南京工程學會和江蘇省學會服務中心聯辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優秀科普活動。

淺談高效擺線銑削工藝

以很短的加工時間和較長的刀具壽命進行工藝優化是當今大多數生產企業獲得更高經濟效益的重要舉措。當涉及到大余量切削或銑削深槽或銑削工件輪廓,高效擺線銑削(TrochoidalPerformanceCutting-TPC)的優點是顯而易見的。目前,這種高效擺線銑削工藝越來越受到廣泛的重視和應用,成為快速和經濟地制造構件的創新工藝。這種加工工藝以較小的側吃刀量、較小的接觸角和很大的背吃刀量加工任意工件的材料,特別適合于加工諸如滲碳鋼、不銹鋼、鈦基合金、鎳基合金等難切削的材料。如采用常規切削工藝,以全寬切削方式(側吃刀量=銑刀直徑,即銑刀與工件之間1800的接觸角)進行粗加工,除了會產生較長的切屑外,還會在刀具上產生很高的熱負荷,使刀具產生強烈的磨損。生產實踐表明,高效擺線銑削是一種能降低切削力,同時又提高材料切除率和延長刀具壽命的最佳銑削工藝。

高效擺線銑削也稱旋風銑削,目前又稱作高動態銑削(HighDynamicCutting-HDC),這是一種特別高效的銑削工藝。當今,高動態機床性能的不斷提高、加工中心控制系統快速的計算能力和功能強大的CAD/CAM軟件的應用,使這種銑削工藝得到了新的發展。目前,高效擺線切削正經歷著強勢的回歸。這種創新的高效粗加工工藝,在大余量、深槽、構件輪廓和難切削材料的加工中正獲得越來越廣泛的應用。

高效擺線銑削的工藝參數的選擇分析

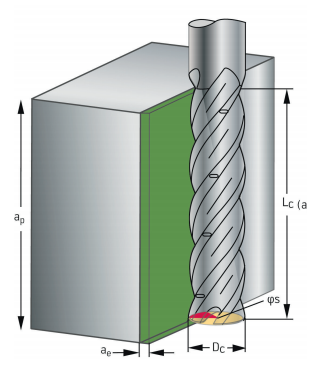

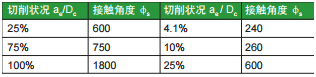

為了充分利用高效擺線銑削的整個優點,正確選擇好工藝參數相當重要。切削刃長度和銑刀的切削深度(Lc,ap),刀具直徑(Dc)要由工件的幾何形狀來確定(圖1)。對于所要加工的槽,可以以所要制造槽寬的60%作為選擇銑刀最大直徑的一個標準值。待加工工件的材料影響到所要選擇的接觸角(φs)和最大允許的側吃刀量(ae),側吃刀量一般為0.1-0.5Dc。工件材料決定了銑刀可以采用的切削速度。其中,側吃刀量(ae)是一個很重要的工藝參數,它的大小和與銑刀直徑的比例決定了銑刀與工件材料之間的接觸角度(φs)(表1)。側吃刀量與銑刀直徑的比值越大,則由此產生的接觸角越大,一般規律是:接觸角越大,刀具冷卻時間就越短,切削熱進入切削刀刃就越多。對于擺線銑削,在一個銑削循環中這個角度一般是在10°-70°的范圍內變動。隨著待加工材料切削難度的增加,就應該減小側吃刀量與銑刀直徑的比值(ae/Dc)。在銑削鋁時這個比值約為0.3;銑削鋼和不銹鋼時約為0.2;在加工淬硬材料時約為0.15;加工超級合金時約為0.1。

由于接觸角較小,除了可降低刀刃上的機械負荷外,也可減小刀刃上的熱負荷,由此就能顯著地提高刀具的使用壽命。但是,如果接觸角較小,很可能導致太少的刀刃參于切削,因此,應增加切削刀齒數。然而情況并非都是這樣。因為,一般供高效擺線銑削用的銑刀,由于它的螺旋形刀刃,始終能確保刀刃與工件的接觸。由于切削余量大,應確保銑刀有足夠的排屑空間以用于切屑輸送。擺線銑削的銑刀,其直徑一般在6-25mm范圍,相應的刀齒數為4-8.這類銑刀通常是一種密齒銑刀。

擺線銑削時,采用的背吃刀量(ap)可達到刀具直徑的4倍,有的甚至可達到5倍。通過較小的側吃刀量(ae)、較大的背吃刀量(ap)和較高的進給速度的完美結合,由此達到很高的材料切除率(生產率)。

高效擺線銑削的應用

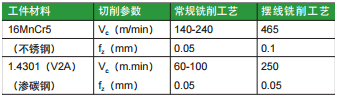

如上所述,擺線銑削工藝主要用于深的側輪廓或深槽的銑削。在銑削這類工件時,可以采用比常規銑削工藝高得多的切削速度(表4),并能獲得比常規工藝好得多的結果:高的材料切除率、短的加工時間、高的刀具耐用度、低的刀具費用和高的過程可靠性。

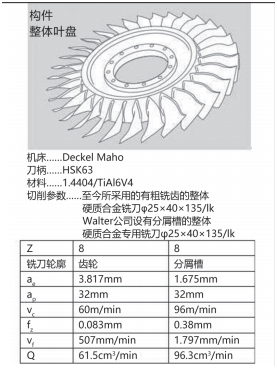

擺線銑削工藝又特別適合于切削諸如超級合金、不銹鋼和高強度鋼等難切削材料的加工。在這里應提及的是飛機渦輪發動機整體葉盤的加工。由于整體葉盤具有重量輕和效率高的優點,而得到廣泛應用,根據對專家的咨詢,到2020年對這類構件的需求將增加一倍。而整體葉盤由于采用鈦鋁(TiAl)或鎳基合金等高耐熱材料,較難于切削,并且加工余量大,整體葉盤在結構上,葉片之間又難于接近,因此對加工技術和刀具有很高的要求。近年來,由于擺線銑削的工藝特點和諸多優點,使擺線銑削成為高效銑削整體葉盤的關鍵工藝。許多加工實踐表明,在5軸加工中心上,采用高效擺線銑削工藝可獲得顯著高的生產率。由于采用高的切削參數和較短的空行程路徑,大大縮短了加工時間。由于整體葉盤復雜的幾何形狀和葉片之間較差的可接近性,對于構件的粗加工,主要是采用高的切削速度來提高其生產率。

高的切削速度會增加刀具的磨損,因此,需要采用耐磨的刀具材料和刀具涂層,以優化刀具的耐用度,由此來降低成本,并提高過程的可靠性。

在高效擺線銑削時,同時恒定的切削負載和較短的切削(接觸)時間也導致了刀具較小的磨損,從而大大提高刀具的耐用度和過程的可靠性。圖2表示的,是采用Walter公司整體硬質合金專用銑刀加工整體葉盤的情況,從圖中采用的切削用量也可以看出,減小側吃刀量,從而提高切削速度是提高材料切除率(生產率)的重要因素。

擺線銑削工藝是一種同時實現向前運動的圓周銑削工藝,由于這種工藝特殊的切削運動學,使這種工藝可以采用較小的側吃刀量、較小的接觸角和較高的切削參數,因而,在許多應用中,可以比常規銑削工藝在材料切除率、加工時間、切削力、刀具耐用度和過程可靠性等方面獲得顯著的改善。

當今,基于現代加工中心控制系統的高計算能力,又與功能強大的CAD/CAM系統相結合,并通過CAM系統產生擺線銑削的刀具軌跡,使該工藝呈現了一個嶄新的發展階段。

這種嶄新的發展勢頭也反映在近年來新出現的“高動態銑削”、“高速輪廓銑削”和“高動態擺線銑削”等名稱上,有公司甚至稱高動態擺線銑削工藝是通過高的切削速度實施的一次粗加工革命。

這種高效擺線銑削工藝使刀具始終以最佳方式切入和切出待加工工件,并在加工中確保理想和恒定的切削條件,大大縮短了加工時間和優化了刀具的使用壽命,提高了過程的可靠性。

顯然,擺線銑削策略描述了一個最佳的切削工藝,作為智能銑削策略的一部分,是一種優化銑削加工的高效銑削工藝,在許多應用領域可望獲得豐碩的成果。