-

--熱烈祝賀我會聯(lián)辦的科普活動被中國科協(xié)評為--優(yōu)秀科普活動

12月21日,中國科學(xué)技術(shù)協(xié)會辦公廳印發(fā)《關(guān)于對2020年全國科普日有關(guān)組織單位和活動予以表揚的通知》(科協(xié)辦函普字【2020】158號),江蘇省機械工程學(xué)會、南京工程學(xué)會和江蘇省學(xué)會服務(wù)中心聯(lián)辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優(yōu)秀科普活動。

關(guān)于學(xué)會

學(xué)術(shù)科普

支持未來汽車制造的工藝技術(shù)

超精加工是一門獨立的加工工藝技術(shù),它突破了傳統(tǒng)的車、銑、磨削工藝在表面質(zhì)量和形狀精度等方面的缺陷,可以更好滿足汽車輕量化生產(chǎn)的需求。

隨著電動汽車大規(guī)模的進入市場,汽車生產(chǎn)廠家們對汽車零部件的質(zhì)量要求也越來越高了。從形狀、波紋輪廓到粗糙度、微觀結(jié)構(gòu)允許偏差的要求都越來越高了。

過去,由于內(nèi)燃機工作時有較大的噪音,能夠掩蓋由于汽車零部件表面波紋帶來的振動噪音;但今后在幾乎沒有噪聲的電動機推動汽車前進的情況下,這些由零件表面波紋帶來的振動噪音就無法被掩蓋起來了。

汽車零部件的強度是由零件的表面質(zhì)量(波紋大小和表面粗糙度值)以及加工工藝方法(壓應(yīng)力)決定的。在優(yōu)化內(nèi)燃機驅(qū)動系的效率時,通過降低表面粗糙度來減少摩擦損失即可。而輕量化則要求汽車零部件保持原有的甚至更高的疲勞強度。因此,正確的形狀和表面質(zhì)量是最重要的,而傳統(tǒng)的金屬切削加工工藝,例如車削、銑削和磨削等等都受工藝技術(shù)本身的制約而受到了一定的限制。而超精加工則相反,

它是一種獨立的工藝技術(shù),一種有目的地采用與磨削形似的工藝技術(shù)進一步優(yōu)化提高加工精度的技術(shù)。它打破了傳統(tǒng)加工工藝技術(shù)之間的界限。

技術(shù)背景

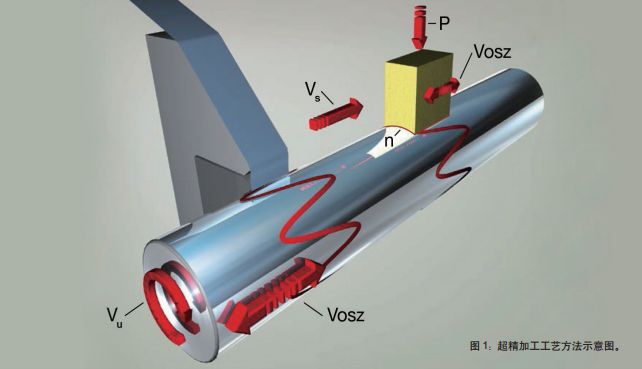

按照 DIN 8589 T1.4 標(biāo)準(zhǔn)的規(guī)定,超精加工屬于不確定幾何切削刃的切削加工系列,也稱之為短行程珩磨(圖 1)。 其機制與磨削非常類似。超精加工中會通過切除、劃痕、摩擦等等幾種方式形成切屑。

與車削、銑削、拉削或者磨削不同,超精加工采用的是面接觸的加工方式。超精加工時的刀具在可調(diào)節(jié)作用力的作用下壓合在零件表面,這就能夠形成去除金屬與刀具磨損的相互補償。冷卻液以壓力冷卻潤滑的方式或者按照最小量冷卻潤滑的方式實現(xiàn)冷卻潤滑。目前,不使用 KSS 冷卻潤滑液的超精加工試驗也獲得了成功。

較小的接觸面在有著較大伸縮性能的大接觸面直接傳遞振動,尤其是當(dāng)大接觸面的超精加工刀具和零件之間有冷卻潤滑液存在時,冷卻潤滑液的流體動力學(xué)特性將使刀具有著更好的減振性能。

小接觸面刀具—工件系統(tǒng)中出現(xiàn)的振動會對零件質(zhì)量產(chǎn)生不利影響,尤其是對圓跳動偏差和表面粗糙度產(chǎn)生不利影響。在這種刀具—工件系統(tǒng)的影響下會產(chǎn)生較大的摩擦損失和噪音;這與前面提到的提高效率(增加電動汽車的行駛里程)和優(yōu)化 NVH(噪音、振動和聲振粗糙度)性能的要求有著明顯的矛盾和沖突。

振動在軸承表面留下的振紋還會影響潤滑油膜的形成。 因為振紋使得潤滑油按照層流方式流動。這就導(dǎo)致潤滑油膜容易被尖銳的振紋割裂,形成固體物之間的直接接觸、

摩擦,從而增加了軸承的磨損或者直接導(dǎo)致軸承失效。滾動軸承中的波紋會導(dǎo)致軸承運轉(zhuǎn)時產(chǎn)生振動、磨損和摩擦損失。這也會增大滾動軸承的噪音、降低滾動軸承的使用壽命。

超精加工則改變了零件的表面質(zhì)量、提高了形狀精度, 降低了零件表面的波紋甚至將波紋全部去除掉,將零件表面上形成十字交叉的網(wǎng)狀結(jié)構(gòu)紋理。零件直徑方向和縱向波紋高度的降低、波紋紋理結(jié)構(gòu)的變化改善了零件的摩擦學(xué)性能。

由于超精加工相對很小的切削功率(很低的單位時間金屬去除率),超精加工過程中零件和刀具相互接觸的區(qū)域內(nèi)幾乎不發(fā)熱,因此人們也將超精加工稱之為“冷加工過程”。

總之,超精加工降低了機械系統(tǒng)中的摩擦和磨損,這反過來又減少了污染物排放、降低了噪音、降低了 TCO 總擁有成本、提高了能源利用效率。

超精加工的工作參數(shù)

下列切削運動、切削速度和切削參數(shù)決定了超精加工的質(zhì)量(參見圖 1):

圓周速度 Vu

圓周速度 Vu 是由零件的旋轉(zhuǎn)運動而產(chǎn)生的。

擺動速度 Vosz/

擺動幅度 擺動速度是超精加工刀具或者被加工零件沿零件軸線且垂直于圓周速度的高頻“振蕩”的運動速度。圓周速度與擺動速度的疊加產(chǎn)生的是“正弦波形的”運動曲線。

進給速度 Vs

當(dāng)零件或者刀具的外形決定了無法對凹槽內(nèi)部進行超精加工時就需要有進給運動。在這種情況下,超精加工刀具或者零件(貫通式超精加工)將按照規(guī)定的進給速度進行超精加工。

接觸壓力 / 表面壓力 p

接觸壓力由接觸面積和超精加工要求的力所決定。

刀具覆蓋率 / 接觸面積 n

接觸面積的大小取決于超精加工的要求和零件的幾何關(guān)系。

刀具

超精加工的刀具原則上可以分為兩大類:柔性基體刀具 (超精加工研磨帶、研磨沙條)和剛性基體刀具(超精加工油石)。

超精加工對零件質(zhì)量的影響

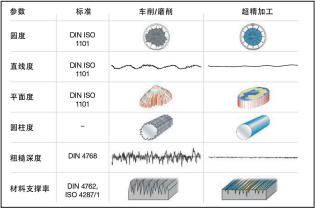

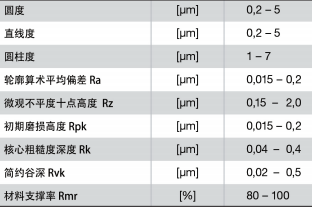

超精加工對圖 2 中表格里的幾個質(zhì)量參數(shù)有積極的正面影響。通過超精加工刀具與零件之間的面接觸使得零件圓周表面的紋理和毛刺被全部去除掉了,同時,超精加工產(chǎn)生的零件表面有著好的表面粗糙度和波紋峰頂特性。這就使零件表面有著很高的材料支撐率,減少了摩擦、磨損,

再結(jié)合良好的潤滑油保留量也獲得了最佳的潤滑性能。由疊加運動產(chǎn)生的十字交叉的網(wǎng)狀結(jié)構(gòu)紋理也保障了很好的摩擦學(xué)性能。